Kara Yolu

Mercedes Hoşdere Otobüs Fabrikası 25 yaşında

25 yılda 72.000’i aşkın otobüs üreten Mercedes-Benz Türk Otobüs fabrikası, 54 bin adedin üstünde otobüsün ihracatını sağlayarak ülke ekonomisine katkı sağladı.

Daimler dünyasının en önemli otobüs üretim tesislerinden olan Mercedes-Benz Türk Hoşdere Otobüs Fabrikası, bu sene 25. yaşını kutluyor. 1995 yılında, otomotiv üretim tesisleri arasında ISO 9001 kalite sistem sertifikasyonuna ulaşan ilklerden olan Hoşdere Otobüs Fabrikası, aradan geçen çeyrek asırda hem Türkiye’nin hem de dünyanın en teknolojik, en çevreci ve en kapsamlı entegre otobüs üretim merkezlerinden biri konumuna geldi. 1993 yılında temelleri atılan Hoşdere Otobüs Fabrikası için 25 yılda toplamda 540 MEU aşkın yatırım gerçekleştirildi. Günümüzde yaklaşık 4 bin kişinin istihdam edildiği Hoşdere Otobüs Fabrikası’nda 25 yıllık süreçte yaklaşık 8 bin kişi çalıştı. Hoşdere Kampüsünde, Otobüs Operasyon birimlerinin yanısıra AR-GE Merkezi ve Daimler’ın Küresel IT Çözümleri Merkezi yer almaktadır. Üretimin yanında ürün geliştirme ve teknoloji çözümleri alanlarına da önemli yatırımlar yapılarak, hem istihdam artışı sağlanıyor hem de pek çok ilke imza atarak tüm dünyaya Türk mühendisliği ihraç ediliyor.

Türkiye’de üretilen her 2 otobüsten biri Mercedes-Benz Türk Hoşdere Otobüs Fabrikası’nın üretim bantlarından ve kalite güvence süreçlerinden geçerek yollara çıkıyor. Yıllık 4500 üretim kapasiteli fabrikada üretilen Mercedes-Benz ve Setra markalı otobüslerin yüzde 90’ı, başta Avrupa olmak üzere 70’ten fazlaya ülkeye ihraç ediliyor. 2019 yılında toplam 3 bin 985 adet otobüs ihracatıyla bu alanda da bir rekor kırılmıştı, 2020 yılında tüm dünyayı etkisi altına alan zorlu koşullara rağmen Ocak – Ekim arası on aylık süreçte toplam 2 bin 614 adet otobüsün ihracatı gerçekleştirildi.

Mercedes-Benz Türk İcra Kurulu Başkanı Süer Sülün; “12 Haziran 1993’te temellerini attığımız fabrikamız, bugün dünyanın en önemli otobüs merkezlerinden biri konumuna geldi. Hoşdere Otobüs Fabrikamızdaki üretimimize başladığımız 1995’den bugüne 25 yıllık süreçte sürekli gelişen, üreten ve yenilikleriyle markamızın öncü konumunu, otobüs alanındaki bayrak taşıyıcılığı misyonuyla sürdüren Hoşdere Otobüs Fabrikası, binlerce çalışanımızın emekleriyle bugünlere ulaştı. Çeyrek asırlık dönemde aralıksız yatırımlarımızla yüksek kalitede hizmet sunmayı hedefledik. Çevreci ve teknolojik uygulamalar ile verimliliğin her geçen gün artırıldığı fabrikamızda yaklaşık 4 bin kişi çalışıyor. Daimler dünyasında Avrupa’da en fazla otobüs üreten ve aynı zamanda AR-GE faaliyetlerinde de kapsamlı yol testlerini gerçekleştiren fabrikamız, ülkemizde istikrarın sembollerinden biri oldu. 25 yılda aldığımız sorumlulukları başarıyla yerine getirerek hem yerel hem de küresel olarak yeni görevlerle yolculuğumuzu sürdürüyoruz.” dedi.

Mercedes-Benz Türk İcra Kurulu Başkanı Süer Sülün; “12 Haziran 1993’te temellerini attığımız fabrikamız, bugün dünyanın en önemli otobüs merkezlerinden biri konumuna geldi. Hoşdere Otobüs Fabrikamızdaki üretimimize başladığımız 1995’den bugüne 25 yıllık süreçte sürekli gelişen, üreten ve yenilikleriyle markamızın öncü konumunu, otobüs alanındaki bayrak taşıyıcılığı misyonuyla sürdüren Hoşdere Otobüs Fabrikası, binlerce çalışanımızın emekleriyle bugünlere ulaştı. Çeyrek asırlık dönemde aralıksız yatırımlarımızla yüksek kalitede hizmet sunmayı hedefledik. Çevreci ve teknolojik uygulamalar ile verimliliğin her geçen gün artırıldığı fabrikamızda yaklaşık 4 bin kişi çalışıyor. Daimler dünyasında Avrupa’da en fazla otobüs üreten ve aynı zamanda AR-GE faaliyetlerinde de kapsamlı yol testlerini gerçekleştiren fabrikamız, ülkemizde istikrarın sembollerinden biri oldu. 25 yılda aldığımız sorumlulukları başarıyla yerine getirerek hem yerel hem de küresel olarak yeni görevlerle yolculuğumuzu sürdürüyoruz.” dedi.

Mercedes-Benz Türk Otobüs Üretiminden Sorumlu İcra Kurulu Üyesi Bülent Acicbe, “53 yıldır Türk işçisinin ve mühendislerinin emeğiyle, Mercedes-Benz markasının kalitesiyle devam eden faaliyetlerimizin son 25 yılında Hoşdere Otobüs Fabrikamız Türkiye’nin en önemli otomotiv merkezlerinden biri konumuna geldi. Türkiye’de satılan her iki otobüsten biri bu tesislerde üretiliyor ve Mercedes-Benz Türk’ün imzasını taşıyor. Sadece üretim ile yetinmiyoruz. Fabrikamız bünyesinde 2009 yılında kurulan AR-GE merkezimiz ile de hem Daimler bünyesindeki tüm otobüs dünyasında söz sahibiyiz hem de mühendislik ihracatımızla ülkemize katkı sağlıyoruz. Fabrikamız bünyesindeki Küresel IT Çözümleri Merkezi; Daimler’in Almanya’dan Japonya’ya kadar 40’tan fazla ülkedeki IT ağına SAP lojistik sistemleri geliştiriyor ve yaklaşık 400 kişiye istihdam sağlayarak, kurulduğu 2013 yılından günümüze Türkiye’yi bilgi teknolojileri alanında bir üs konumuna getiriyor. 25 yılda aldığımız tüm sorumlulukları başarıya dönüştürerek, dünyanın en önde gelen otobüs üretim merkezlerinden birine taşıdığımız Hoşdere Otobüs Fabrikamız geleceğe emin adımlarla ilerlemesini sürdürücektir. Bu başarıya katkısı olan tüm çalışanlarımıza ve paydaşlarımıza şükranlarımızı sunarız. ”

Mercedes-Benz Türk Otobüs Üretiminden Sorumlu İcra Kurulu Üyesi Bülent Acicbe, “53 yıldır Türk işçisinin ve mühendislerinin emeğiyle, Mercedes-Benz markasının kalitesiyle devam eden faaliyetlerimizin son 25 yılında Hoşdere Otobüs Fabrikamız Türkiye’nin en önemli otomotiv merkezlerinden biri konumuna geldi. Türkiye’de satılan her iki otobüsten biri bu tesislerde üretiliyor ve Mercedes-Benz Türk’ün imzasını taşıyor. Sadece üretim ile yetinmiyoruz. Fabrikamız bünyesinde 2009 yılında kurulan AR-GE merkezimiz ile de hem Daimler bünyesindeki tüm otobüs dünyasında söz sahibiyiz hem de mühendislik ihracatımızla ülkemize katkı sağlıyoruz. Fabrikamız bünyesindeki Küresel IT Çözümleri Merkezi; Daimler’in Almanya’dan Japonya’ya kadar 40’tan fazla ülkedeki IT ağına SAP lojistik sistemleri geliştiriyor ve yaklaşık 400 kişiye istihdam sağlayarak, kurulduğu 2013 yılından günümüze Türkiye’yi bilgi teknolojileri alanında bir üs konumuna getiriyor. 25 yılda aldığımız tüm sorumlulukları başarıya dönüştürerek, dünyanın en önde gelen otobüs üretim merkezlerinden birine taşıdığımız Hoşdere Otobüs Fabrikamız geleceğe emin adımlarla ilerlemesini sürdürücektir. Bu başarıya katkısı olan tüm çalışanlarımıza ve paydaşlarımıza şükranlarımızı sunarız. ”

Bir istihdam merkezi olarak Hoşdere Otobüs Fabrikası

Her çalışanın ailesi ve tedarikçi firmaların istihdamına olan katkısı da dâhil edildiğinde onbinlerce bireye etki eden bir üretim tesisi olan Hoşdere Otobüs Fabrikası, Türkiye’nin alanında en etkili merkezlerinden biri konumunda. Çalışan bağlılığı ile de öne çıkan fabrikada, üretim tesisindeki 85 çalışan, 25 yıl ve üzeri kıdeme sahip.

Otobüs üretiminde bir dünya markası

Daimler dünyasının en önemli otobüs üretim merkezlerinden biri olan Hoşdere Otobüs Fabrikası, 1995 yılında Mercedes-Benz 0403 modeliyle başladığı üretim serüvenine bugün Mercedes-Benz Travego, Tourismo, Conecto, Intouro ve Setra marka araçlarla devam ediyor. 2019 yılında 4 bin 134 adet otobüs üreten fabrika, Ocak-Ekim 2020 tarihleri arasındaki on aylık süreçte 3 bini aşkın otobüs üretti. İlk otobüs ihracatını 1970 yılında gerçekleştiren Mercedes-Benz Türk’ün toplam 58 bin adetlik otobüs ihracatının 54 bini Hoşdere Otobüs Fabrikası’ndan üretildi.

Türkiye’nin ilk kataforez tesisi ile otobüsler korozyondan korunuyor

Dünyanın en teknolojik ve en çevreci otobüs üretim tesisleri arasındaki Hoşdere Otobüs Fabrikası, yapılan dev yatırımlarla bu unvanını korumayı sürdürüyor. Haziran 2004’te yaklaşık 10 milyon avroluk bir yatırım ile kurulan kataforez tesisi, Türkiye’de otobüs üretiminde bir ilk olup, uzun yıllar bu alandaki tek tesis olma özelliğini korudu. Kataforez süreci ile otobüslerin ihtiyaç duyduğu yüksek korozyon direnci güvence altına alınıyor.

Dijitalleşen fabrikada Endüstri 4.0 yöntemleri uygulanıyor, kâğıt tüketimi azaltılıyor

Mercedes-Benz Türk Hoşdere Otobüs Fabrikası’nda dört üretim sürecinde robotik uygulamalar kullanılıyor. İlk robotik uygulama karoser bölümündeki kaynaklı üretimde devreye alındı. Mevcut durumda 6 robot ile metal malzemelerin kaynaklı birleştirme işlemleri gerçekleştiriliyor. 2016 yılında boyahane astar uygulama süreci de robotik sistem ile gerçekleştirilmeye başlandı. Ağustos 2020’de ise kapak iskelet üretimi kaynaklı birleştirmelerde 2 yeni robot daha devreye alındı. Kapak iskelet ve kapak sacını tam otomasyonla yapıştırma amacıyla Kasım ayında otomatik kapak birleştirme tesisinde 3 adet robot ile bu alandaki faaliyetlere devam edilmesi planlanıyor.

Kalite güvence süreçlerinde de birçok dijitalleşme projesi uygulanıyor. Klasik Kalite Güvence Belgeleri, çalışanın yapmakla görevli olduğu işleri sayfalarca baskıya alınmış kâğıtlar üzerinde onaylama prensibine dayanıyor. Günümüzde ise fabrikadaki Kalite Güvence Belgeleri; fotoğraf, 3D çizim, normlar ve çeşitli görsel dokümanları içerecek şekilde dijital ortama taşınmış olup, tablet kullanılarak imalat personelinin sadece yapmakla görevli olduğu işi, montaj kriterlerini dikkate alarak onaylama prensibine dayanıyor. Ayrıca olası bir uygunsuzluk durumunda çalışanlar tablet vasıtası ile yetkililere anında geri bildirimde bulunarak yeni bir süreci tetikleyebiliyorlar. Dijitalleşme ile birlikte imalatta da QR Kod’lar kullanılırken, tanımlı işlerin doğru kişi, doğru ekipman ve alet kullanılarak yapılması garanti altına alınıyor. Sonuç olarak dijitalleşme projesi ile kâğıt ve zaman tasarrufu dışında Mercedes-Benz Türk, Kalite Güvence Süreçlerinde büyük bir güvenirlilik, esneklik ve hız kazanıyor.

“Yerinde Yönetim İlkesi” çerçevesinde uzun yıllardır her gün hiyerarşik kademelerde üretim durumlarının görüşüldüğü “Shop Floor Management” toplantıları da “Digital-Shop Floor Management” adı altında dijitalleşme süreçlerine dâhil edildi. Fabrikanın performans göstergeleri güncel ve şeffaf bir şekilde dijital enstrümanlar vasıtasıyla takip edilebilmekte, tedbir alınması durumunda hızlı karar süreçleri bu sayede işletilebilmekte.

Kendi enerjisini üretebilen çevreci fabrika

1995 yılından beri kullanılan ve yaklaşık yüzde 25 oranında enerji tasarrufu sağlayan Bina Otomasyon Sistemi’nin yazılımında son versiyon 2019 yılının son aylarında devreye alındı. Bu sayede sistemin bir parçası olan zaman programları; aydınlatmaların ve ısıtma-soğutma sistemlerinin gereksiz yere çalışması engelliyor. Ortam sıcaklığı ısı kontrol cihazları ile izlenirken; aydınlatmalar, ısıtma-soğutma sistemleri ve pompalar ise zaman programları ile kontrol ediliyor. Isı geri kazanım sistemi ile ısıtma yapılan zamanlarda emilen havadaki ısı geri kazanılarak tekrar ortama veriliyor. Enerjinin daha verimli kullanılmasını hedefleyen ve enerji kesintisi nedeniyle ortaya çıkabilecek olumsuz çevresel etkileri kaynağından engellemek amacıyla Hoşdere Otobüs Fabrikası’nda kurulan “Trijenerasyon Tesisi” sayesinde doğalgaz kullanılarak; elektrik, ısıtma ve soğutma suyu elde ediliyor. Bu sistemle elektrik ihtiyacının yüzde 100’ü, kış aylarında ise ısı ihtiyacının yüzde 40’ı ve yaz aylarında klima amaçlı soğutma ihtiyacının bir kısmı karşılanıyor.

Araç başı enerji tüketiminde en düşük değere ulaşıldı

Mercedes-Benz Türk Hoşdere Otobüs Fabrikası, araç başı enerji tüketimini bir önceki yıla göre yüzde 9,6 oranında azaltarak 2019 yılında tarihinin en düşük “Araç başı enerji tüketim” değerine ulaştı. 2019 yılında ayrıca fabrikadaki CO2 salınımında bir önceki yıla göre yüzde 11,3 oranında düşüş sağlandı. 2007 senesinden beri Mercedes-Benz Türk Hoşdere Otobüs Fabrikası’nda sürdürülen tüm enerji verimliliği çalışmaları kapsamında, araç başı yüzde 35’in üzerinde enerji tasarrufu elde edilirken, karbondioksit salınımında yıllık 10 bin ton civarında düşüş sağlandı.

Enerji üretiminde sırada güneş enerjisi var

“Enerji Yönetim Sistemleri Tamamlama Sertifikası” bulunan Hoşdere Otobüs Fabrikası ayrıca ISO-50001 Enerji Yönetim Sistemi sertifikasını da almak için çalışmalara başladı. Sürdürülebilirlik kapsamında yatırımlar yapmaya devam eden fabrikada, 100 kWp gücünde bir pilot güneş santrali devreye alındı. Bu pilot güneş santralleri ile birlikte ilerleyen yıllar içinde güneş enerjisi kullanma hedefine doğru da ilk adım atılmış oldu.

“Atık Yönetimi”ne 1 milyon avroluk yatırım

Mercedes-Benz Türk’ün “Atık Yönetimi” ile ilgili 1 milyon avronun üzerinde yatırım yaptığı Hoşdere Otobüs Fabrikası’nda; tehlikeli ve tehlikesiz atıklar, oluştukları noktalarda ayrıştırılarak bertaraf işlemine gönderiliyor.

“Hava Kirliliği Kontrolü” kapsamında yaptığı 110 bin avroluk yatırım ile fabrika bacalarının bir kısmında yeniliğe giden Mercedes-Benz Türk; yanma, yapıştırma ve boya süreçlerinden kaynaklanan uçucu organik bileşen emisyonlarını kontrol altında tutuyor.

2017 yılında uygulanmaya başlanan “Sıfır Atık Su” projesiyle de fabrikadan çıkan bütün tehlikeli atık sular fabrika içerisinde bulunan endüstriyel ve biyolojik arıtma tesislerinden geçerek deşarj ediliyor.

Hoşdere Otobüs Fabrikası’nın ilkleri

- Türkiye’deki otomotiv ana sanayinde bir ilk olarak 1995 yılında ISO 9001 kalite belgelerini alan ilk üretim tesisi.

- Otobüs üretiminde Türkiye’deki ilk kataforez daldırma tesisi.

- Otobüs üretiminde ilk hava yastığı uygulaması.

Hoşdere Otobüs Fabrikası’na dair önemli tarihler

- 1995: Hoşdere Otobüs Fabrikası hizmete girdi ve aynı yıl Mercedes-Benz Türk A.Ş. İstanbul tesisleri, İSO 9001 kalite belgesini aldı.

- 2005: Hoşdere Otobüs Fabrikası ikinci yatırım aşaması tamamlanarak karoseri imalatı tesisi faaliyete geçti.

- 2007: Davutpaşa Fabrikası’nın kapanması ile otobüs üretiminin tamamı Hoşdere Otobüs Fabrikası’nda olacak şekilde düzenlendi.

- 2010: “Hoşdere 2010” isimli proje tamamlandı. Bu yatırım ile yıllık üretim kapasitesi yükseltildi, üretim sürecinin verimliliği, üretim ve ürün kalitesi artırıldı.

- 2011: Hoşdere Otobüs Fabrikası’nda atık yönetimi ve enerji yönetiminden oluşan yeni çevre yönetim sistemi hayata geçirildi. Şirket, atık yönetimi sistemi için 1 milyon avro tutarında yatırım gerçekleştirdi.

- 2015: Mercedes-Benz Türk, 75.000. otobüsünün üretimini Hoşdere Otobüs Fabrikası’nda tamamladı.

- 2018: Mercedes-Benz Türk, 85.000. otobüsünün üretimini Hoşdere Otobüs Fabrikası’nda tamamladı.

- 2020: Mercedes-Benz Türk, 95.000. otobüsünün üretimini Hoşdere Otobüs Fabrikası’nda tamamladı.

Kara Yolu

Türkiye’nin Stratejik Otoyolunda Güvenlik TCK by Kıraç A.Ş.’ye Emanet

Türkiye’nin ulaşım altyapısında yeni bir dönem başlıyor. Ankara–Kırıkkale–Delice Otoyolu Yap-İşlet-Devret Projesi, Başkenti Kırıkkale ve Delice üzerinden Karadeniz ve Doğu Anadolu’ya bağlayarak ülkenin lojistik, ekonomik ve ticari gücünü artıracak.

Yaklaşık 380 kilometre uzunluğundaki otoyol, seyahat süresini önemli ölçüde kısaltırken ülke ekonomisine yıllık 5,2 milyar TL tasarruf sağlayacak. Ulaştırma ve Altyapı Bakanlığı ile Karayolları Genel Müdürlüğü tarafından yürütülen proje, yalnızca hız ve verimlilik değil, aynı zamanda yol güvenliği standartlarını da üst seviyeye çıkaracak.

Bu stratejik projede yol güvenliği bariyer sistemlerinin üretimi ve teslimatı için TCK by Kıraç A.Ş. tercih edildi. Yapılan anlaşma kapsamında Şirket, ilk faz olarak 8 milyon ABD doları tutarında, gidiş geliş olmak üzere toplam 380 km’lik otokorkuluk üretimini üstlenecek.

TCK by Kıraç A.Ş. Yönetimi’nden Açıklama

“Ülkemizin stratejik ulaştırma projelerinden birine katkı sunmaktan gurur duyuyoruz.” diyen TCK by Kıraç A.Ş. Genel Müdürü Serkan MALÇOK, “Yol güvenliği, bariyer sistemlerindeki uzmanlığımız, yüksek teknolojiye sahip tesislerimiz ve sürdürülebilirlik yaklaşımımızla bu projede yer almak, yalnızca Şirketimizin değil, Türkiye’nin de geleceğine hizmet etmektedir. Ayrıca ISO 39001 Yol Trafik Güvenliği Yönetim Sistemi sertifikası için başvurumuzu tamamladık. Bu sertifikayı alarak, yalnızca ulusal değil, uluslararası yol güvenliği standartlarında üretim ve hizmet verme taahhüdümüzü belgelendirmiş olacağız.” dedi.

Türkiye Kazanacak

Ankara–Kırıkkale–Delice Otoyolu, yalnızca şehirler arası mesafeyi kısaltmakla kalmayacak; Türkiye’ye ekonomik, güvenlik ve çevresel faydalar da sağlayacak. Ankara–Kırıkkale arasındaki yolculuk süresi 80 dakikadan 43 dakikaya düşerken, ülke ekonomisine yıllık 5,2 milyar TL tasarruf kazandıracak. Modern otokorkuluk sistemleriyle kazaların etkisi azaltılacak, yol güvenliği en üst seviyeye taşınacak. Daha az yakıt tüketimi sayesinde karbon emisyonları düşecek ve sürdürülebilir bir ulaşım altyapısı hayata geçirilecek.

TCK by Kıraç A.Ş. Kimdir?

TCK by Kıraç A.Ş., yol güvenliği bariyer sistemleri, enerji altyapı çözümleri ve savunma sanayii uygulamaları için çelik sistemler üreten, Türkiye’nin öncü mühendislik ve üretim şirketlerinden biridir. Bursa ve Bozüyük’te yer alan modern üretim tesislerinde yüksek teknoloji, otomasyon ve çevre dostu süreçlerle faaliyet gösteren şirket, bugün 21’den fazla ülkeye ihracat yapmaktadır.

Uluslararası yol güvenliği standartlarını benimseyen TCK by Kıraç A.Ş., ISO 39001 Yol Trafik Güvenliği Yönetim Sistemi ile küresel ölçekte referans bir marka olmayı hedeflemektedir.

Blog

Murat Lojistik, Yolda Teknolojisi ile dijitalleşiyor

Yolda.com’un teknolojisini kendi bünyesine entegre eden Murat Lojistik, dijitalleşme alanında attığı yeni adımla sektördeki gücünü daha da artırmayı hedefliyor.

Yolda.com’un teknolojisini kendi bünyesine entegre eden Murat Lojistik, dijitalleşme alanında attığı yeni adımla sektördeki gücünü daha da artırmayı hedefliyor.

İşletmelerin karayolu taşımacılık süreçlerini dijitalleştiren Yolda.com’un geliştirdiği yenilikçi teknoloji altyapısını devralan Murat Lojistik, stratejik bir anlaşmaya imza attı. Bu teknoloji devri, Murat Lojistik’in operasyonlarını daha verimli yönetmesine ve müşterilerine daha hızlı ve entegre çözümler sunmasına olanak sağlayacak.

Yurtiçi lojistik sektörünün öncü firmalarından Murat Lojistik, 1959 yılından bu yana Türkiye’nin yükünü taşımaya devam ediyor. Geniş dağıtım ağı, güçlü öz mal filosu, genç ve dinamik ekibi ile yatırımlarını sürdürerek büyüyen Murat Lojistik, 3.500’den fazla öz mal ve kiralık filomuzla soğuk, donuk, kuru gıda ve gıda dışı gönderileri, Türkiye’nin her noktasına tam zamanında prensibine göre ulaştırıyor.

Murat Lojistik Yönetim Kurulu Başkanı Murat Yüksel Yolda.com’un teknoloji transferi ile ilgili yaptığı açıklamada şunları söyledi: “Yolda.com’un teknoloji altyapısını satın alarak dijital dönüşüm hedeflerimizi hızlandırıyoruz. Bu altyapı sayesinde süreçlerimizi daha hızlı ve etkili bir şekilde yönetebileceğiz. Yolda.com’un teknoloji gücünü Murat Lojistik bünyesine katmaktan dolayı büyük memnuniyet duyuyoruz” dedi.

Murat Lojistik Yönetim Kurulu Üyesi ve Genel Müdür Elif Sude Yüksel ise şunları söyledi: “Yolda.com’un teknoloji altyapısını bünyemize katarak dijitalleşme yolculuğumuzda büyük bir adım daha attık. Bu teknoloji sayesinde hem operasyonlarımızda hız ve verimliliği artıracağız hem de müşterilerimize daha şeffaf ve izlenebilir çözümler sunacağız.”

Yapılan anlaşma ile Yolda.com, dijital dönüşüm yolculuğunda edindiği deneyim ve bilgi birikimini Murat Lojistik’e aktardı. Yolda.com’un geliştirdiği teknoloji sayesinde, rut optimizasyonu, sipariş yönetimi, izlenebilirlik ve analitik raporlama gibi pek çok alanda Murat Lojistik’in dijital altyapısı güçlenecek.

Blog

Bisiklet bataryalarına dikkat! Akülü bisikletleri gece boyu şarjda bırakmayın!

Uzmanlar, son dönemde kullanımı yaygınlaşan ve gece boyu şarjda bırakıldığı için patlama meydana gelen elektrikli bisiklet bataryalarının güvenli şarj edilmesine ilişkin uyarıyor. İş Sağlığı ve Güvenliği Uzmanı Dr. Öğr. Üyesi Rüştü Uçan, “Cihazların üzerinde şarj tamamlandığında elektriği kesen bir düzen olmalı. Şarj takip edilmeli, cihaz tek başına şarjda bırakılmamalıdır.” dedi. Yeni alınacak pilli cihazlarda; Lityum Demir Fosfat (LiFePO4) piller tercih edilmesi gerektiğine de vurgu yapan Dr. Uçan, “Bu yeni teknik piller, lityum iyon pillere göre daha uzun ömürlü ve güvenlidir. Bu da pilden oluşacak yangın ve patlama riskini azaltır.” dedi.

Üsküdar Üniversitesi Sağlık Bilimleri Fakültesi İş Sağlığı ve Güvenliği Bölüm Başkanı Dr. Öğr. Üyesi Rüştü Uçan, elektrikli bisiklet bataryalarının güvenli şarj edilmesi ve bataryaların patlama riski üzerine değerlendirmelerde bulundu.

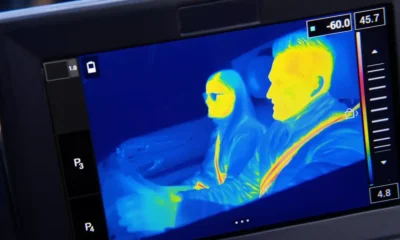

Sıcaklık ve şarj kontrolü önemli

Lityum-iyon pillerin 5 ile 40 derece arasındaki sıcaklık aralığında çalışması gerektiğini belirten Dr. Öğr. Üyesi Rüştü Uçan, “Doğrudan güneş ışığı veya ortamın çok sıcak olması da lityum iyon pil taşıyan cihazın yangın ve patlama gibi tehlikelere yol açabileceği unutulmamalıdır. Cihazların üzerinde şarj tamamlandığında elektriği kesen bir düzen olmalı. Şarj takip edilmeli, cihaz tek başına şarjda bırakılmamalıdır. Eğer bir patlama gerçekleşirse başlangıç aşamasındaki yangını söndürmek daha kolaydır. Başlayan yangını erken haber almak için yangın duman dedektörü kullanılması uygun olabilir.” dedi.

Yeni teknik piller daha güvenli

Yeni alınacak pilli cihazlarda; Lityum Demir Fosfat (LiFePO4) piller tercih edilmesi gerektiğine de vurgu yapan Dr. Öğr. Üyesi Rüştü Uçan, “Bu piller enerji depolama teknolojisinde önemli bir ilerlemeyi temsil ediyor ve onları geleneksel Lityum pil türlerinden ayıran bir dizi avantaj sunuluyor. Katot malzemesi olarak lityum demir fosfat kullanılan bu yeni teknik piller, lityum iyon pillere göre daha uzun ömürlü ve güvenlidir. Bu da pilden oluşacak yangın ve patlama riskini azaltır.” diye konuştu.

Düşük kaliteli bataryalılarda risk daha yüksek

Batarya patlamalarının başlıca nedenlerine de değinen Dr. Öğr. Üyesi Rüştü Uçan, “Lityum iyon Pil hücresindeki ısı üretimi, ısı dağıtma kapasitesini aştığında termal kaçak meydana gelir. Bataryada ekzotermik reaksiyonları tetikleyebileceği için termal kaçak genellikle yüksek sıcaklıklarda meydana gelir. Reaksiyonlar daha fazla ısı ürettiğinden ve pil sıcaklığının arttığından pilin şişmesine, tahrip olmasına, yangın ve patlamalara yol açmasına sebep olabilir. Elbette düşük kaliteli bataryalılarda risk daha yüksektir.” şeklinde de konuştu.

Yanan bataryaya su dökmeyin!

Evde ve iş yerinde elektrikli araç bataryalarının şarjı için güvenli alanların nasıl tasarlanması gerektiğine de dikkat çeken Dr. Öğr. Üyesi Rüştü Uçan, “Yanan bir lityum iyon pil taşıyan bir cihazı söndürmek için asla su kullanılmamalıdır. Otomatik sping sisteminden uzak tutulmalıdır. Su yangını daha da büyüterek yaygınlaşmasına sebep olur. D sınıfı (metal) yangınların kontrolü oldukça zordur. Lityum gibi alkali metallerin yangınlarının, yayılmaması için özel önlemler alınmalı, söndürülmesi için özel söndürücüler kullanılması gerekir.” dedi.

Elektrik araç şarj istasyonları açık havada olmalı

Evde şarj yapılan yerlerin civarında yanıcı madde bulunmamasına dikkat edilmesi gerektiğini kaydeden Dr. Öğr. Üyesi Rüştü Uçan, “Pil yangını sırasında çıkacak öldürücü gazlara dikkat edilmelidir. Elektrik araç şarj istasyonlarının açık havada olmasına dikkat edilmelidir. Pratikte şarj yapılan yerde özel söndürücü yoksa kum bulundurulması uygun olabilir. Kapalı garajlarda elektrikli araçlar için diğer araçlardan betonla ayrılmış özel bölüm yapılması uygun olabilir.” şeklinde sözlerini tamamladı.

-

Yük Taşıma4 hafta önce

Yük Taşıma4 hafta önceVolvo Trucks, Türkiye’de Tüm Zamanların En Yüksek Pazar Payına Ulaştı!

-

Lojistik4 hafta önce

Lojistik4 hafta önceÇobantur Logistics, köklü mirasıyla geleceği adıyla yazıyor

-

Sektörel3 hafta önce

Sektörel3 hafta önceMercedes-Benz Türk’ün Sağlık Bakım Tırı’na “En İyi Roadshow” Ödülü

-

Kamyon-Çekici2 hafta önce

Kamyon-Çekici2 hafta önceVolvo Trucks, Euro NCAP Güvenlik Değerlendirmesinde Yeniden 5 Yıldız Aldı!

-

Otomotiv Sektörü2 hafta önce

Otomotiv Sektörü2 hafta önceMercedes S-Class’ta Ezber Bozan Yenilik: Isıtmalı Emniyet Kemeri ile Tanışın!

-

Sektörel6 gün önce

Sektörel6 gün önceTarımsal Pazaryeri Truck1, Agroexpo 2026’nın Medya Ortağı Oldu

-

Otomotiv Sektörü6 gün önce

Otomotiv Sektörü6 gün önceOtokoç Otomotiv’e IFC’den İlk Yatırım: 150 Milyon Dolar

-

Otobüs6 gün önce

Otobüs6 gün önceTEMSA, 12 Adet Maraton teslimatıyla 2026’ya güçlü başladı